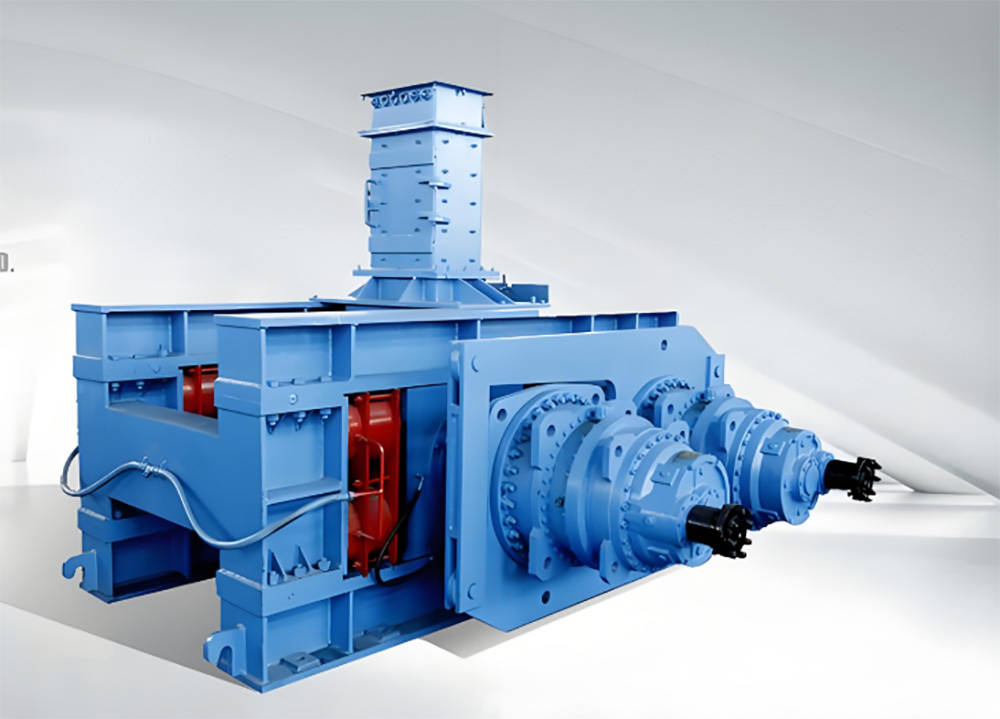

1. Введение в сталеплавильные ковши

Стальной ковш является ключевым контейнером в металлургической промышленности, предназначенным для хранения, транспортировки, рафинирования и разливки высокотемпературной стальной жидкости (1500–1700°C). Он выполняет функции переноса стальной жидкости (от сталеплавильной печи к станции рафинирования/машины непрерывного литья), вторичного рафинирования (агитация аргоном, легирование, десульфурация), буферизации температуры (поддержание избыточной температуры стальной жидкости) и контроля разливки (регулировка расхода через скользящий водный порт).

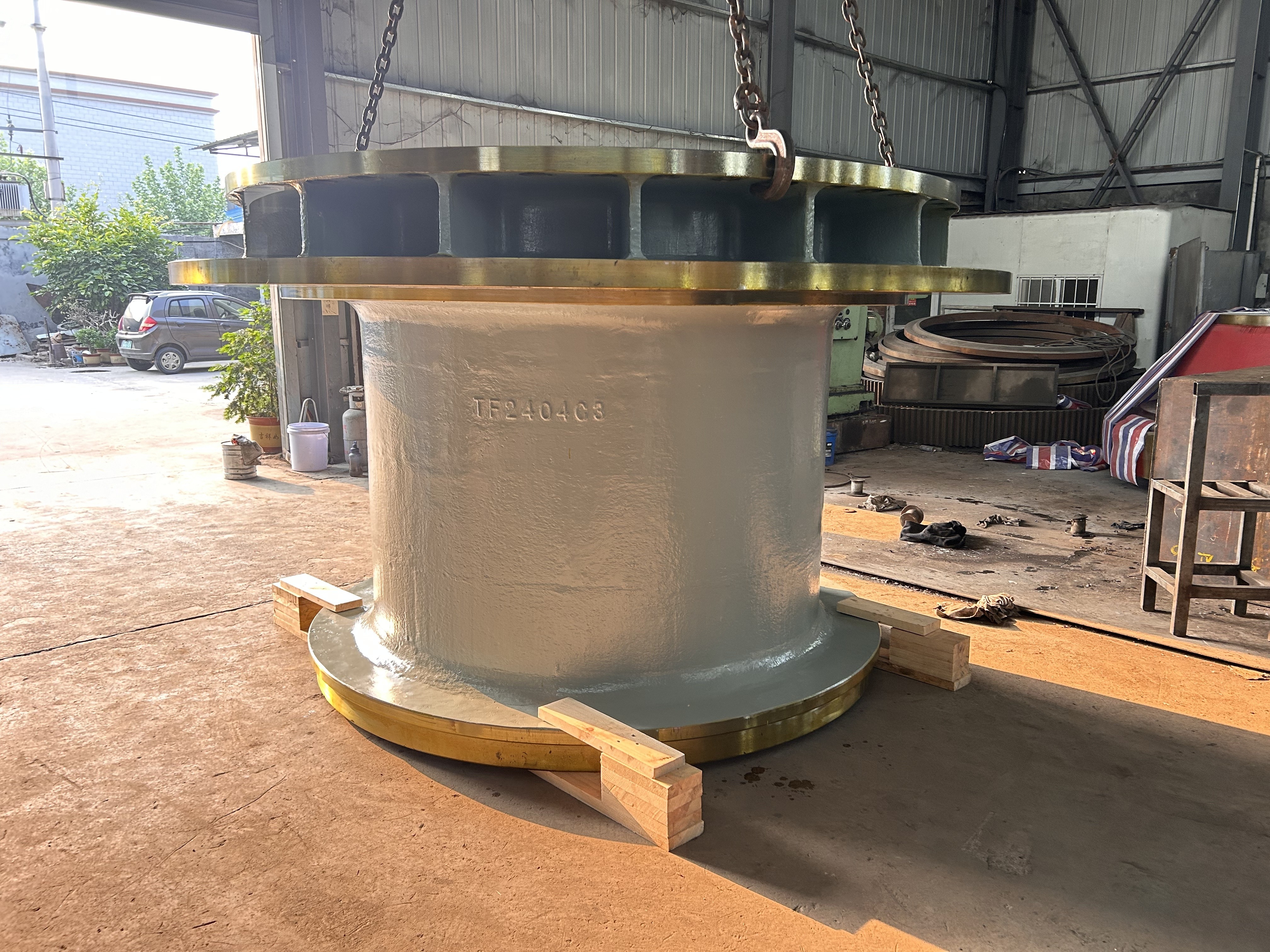

Корневая структура: оболочка из стального листа (несущий корпус — конической или цилиндрической формы), постоянная футеровка (теплоизоляционный слой — легкие огнеупорные кирпичи/набивная масса), рабочая футеровка (напрямую контактирует со стальной жидкостью, используется магнезиально-углеродистый кирпич или алюминиево-магнезиально-углеродистый кирпич).

2. Распространённые материалы для сталеплавильных ковшей

Деталь |

Распространённые материалы |

Требования к производительности |

Корпусная стальная плита |

SA516Gr70 (стандарт США) |

Сталь для среднетемпературных напорных сосудов (стабильная прочность при 350°C) |

Q345R (государственный стандарт) |

Низкая стоимость, требуется контроль сварочных трещин |

|

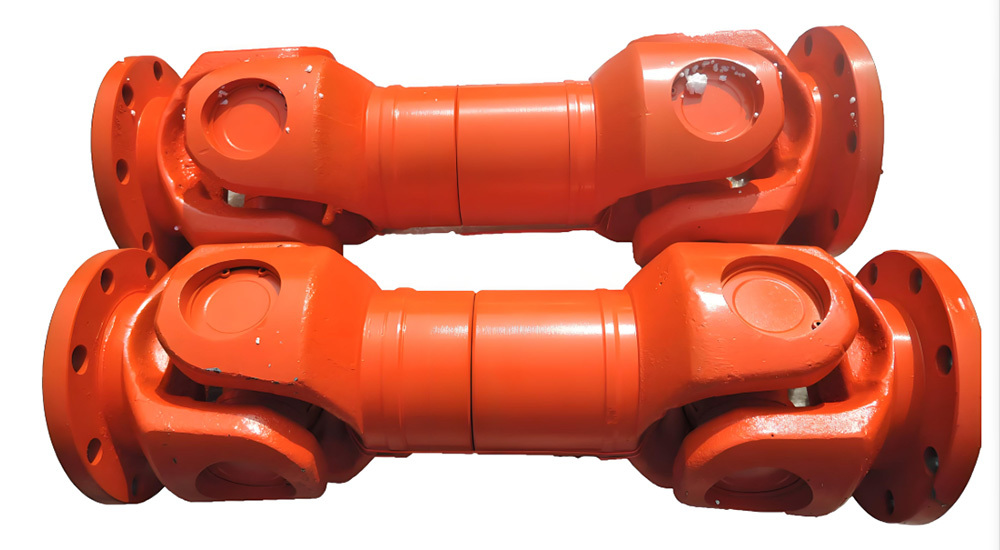

Шарнирная ось |

34Cr2Ni2Mo кованая сталь |

Сверхвысокая прочность (разрывная прочность ≥800 МПа) |

Пропускающая воздух кирпичная подставка |

ZG35Cr24Ni7SiN (жаропрочная литейная сталь) |

Термостойкость + окислестойкость |

Зона шлаковой линии |

Композитная плита из нержавеющей стали 304 |

Предотвращение проникновения и коррозии шлака |

Ключевой момент: оболочка должна соответствовать стандарту сосудов под давлением ASME Sec. VIII, ударная вязкость материала оси ≥40 Дж (–20°C).

3. Выбор метода сварки

Место |

Сварочный процесс |

Пример параметров |

Корпусные продольные/кольцевые швы |

Погружённая дуговая сварка (SAW) |

Ток 600–750 А, напряжение 32–38 В |

Ось и корпус |

Газовая дуговая сварка с порошковой проволокой (FCAW-G) |

Многослойная, многоходовая, предварительный нагрев 150℃ |

Композитная плита из нержавеющей стали |

Переходный слой: ER309L |

Тепловой ввод ≤15 кДж/см (для предотвращения миграции углерода) |

。

4. Ключевые процессы сварочного производства

Подготовка перед сваркой: нарезка материалов, формовка, обработка кромок (контроль точности).

Строгая очистка: масла, ржавчины, воды, окалины и других загрязнений в канавке и на прилегающих к ней участках.

Сборка и точечная сварка: используйте те же материалы и технологию, что и при окончательной сварке, чтобы обеспечить качество точечной сварки, а также подходящую длину и расстояние между швами. Проверьте зазоры и перекосы в сборке.

Предварительный нагрев (при необходимости): равномерно нагреть до заданной температуры и контролировать, записывая данные.

Процесс сварки:

Выполняйте сварку строго в соответствии с WPS и порядком сварки.

Контроль температуры между этажами (мониторинг и регистрация).

При многослойной и многошовной сварке тщательно удаляйте шлак и брызги между слоями. Обеспечьте хорошее сплавление валиков, чтобы избежать дефектов.

Мониторинг ключевых параметров (ток, напряжение, скорость, расход газа и др.).

Ключевые меры контроля

Подогрев и послеотпуск: стальной лист SA516Gr70: предварительный подогрев 120–150°C (при толщине листа >30 мм), после сварки отпуск при 250–300°C в течение 2 часов для удаления водорода.

Контроль деформации: при сборке оболочки используется технология «внутренняя сварка, внешняя правка», с заранее заданным значением противодеформации 3–5 мм/м.

Дизайн кромки: K-образная кромка (снижение напряжений от ограничения).

Неразрушающий контроль: после сварки 100% УЗ + МТ (выявление корневых трещин).

Сварка композитных панелей: сначала сварить слой углеродистой стали → зачистить корень шва → сварить переходный слой → нанести покрытие из нержавеющей стали (GTAW для нижнего слоя)

Сварочный процесс |

Применительные сценарии |

Процесс заготовки сырья |

Пламенная резка (ЧПУ-резка), плазменная резка, лазерная резка, рубка, пильная резка. Высокоточная обработка кромок (например, фрезеровка кромок, машины для резки кромок с фаской). |

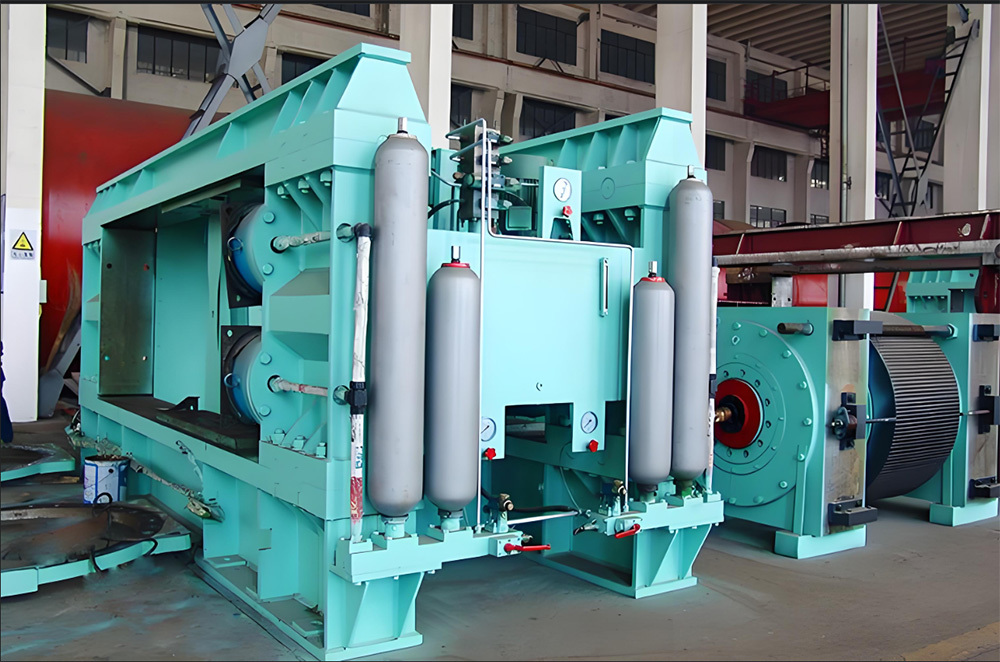

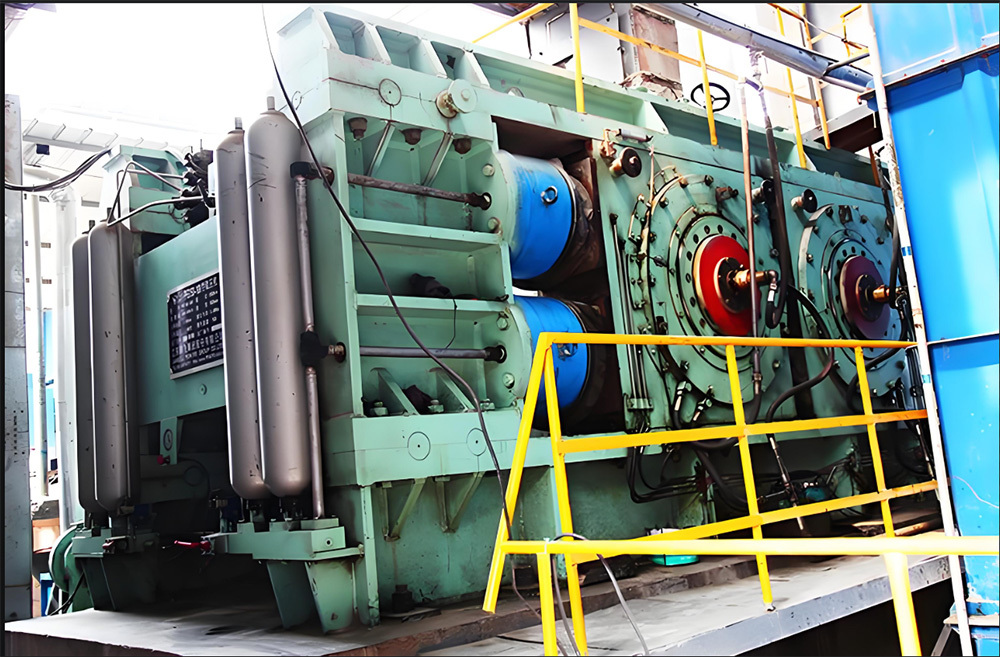

Формовка осуществляется с помощью технологии |

Рулонные листы (цилиндрические, конические детали), гибка (гибочные прессы), объемная штамповка (крупногабаритные прессы), вальцевание. |

Сборка и подгонка |

Использование крупногабаритных приспособлений и платформ (таких как сварочные поворотные столы, роликовые стойки) обеспечивает точное положение и размеры всех компонентов. Это ключевой этап контроля качества. |

Распространённые методы сварки |

Применительные сценарии |

Подфлюсовая дуговая сварка |

Подходит для длинных прямых сварных швов, кольцевых швов (например, продольных и кольцевых швов на цилиндрических деталях). |

Газовая защитная сварка |

MAG (CO2 или смешанный газ), MIG (инертный газ). Наиболее широко применяется, обладает высокой гибкостью (ручной, полуавтоматический, автоматический режимы) и подходит для различных положений и форм соединений. |

Электродуговая сварка покрытыми электродами |

Подходит для трудноавтоматизируемых мест, коротких сварных швов и ремонтной сварки. Эффективность ниже, зависит от квалификации сварщика. |

Электрошлаковая сварка |

Сварка в вертикальном положении для сверхтолстых пластин (например, перегородок коробчатых балок). |

Сварка в узком зазоре |

Предназначен для стыковки сверхтолстых пластин, обладает высокой эффективностью и минимальной деформацией. |

После сварочной обработки |

|

Стресс |

Крупногабаритные детали, как правило, требуют проведения общей или локальной термообработки после сварки (обычно это напрягаемый отжиг), удаления сварочных шлаков и брызг, а также шлифовки сварного шва и прилегающих зон для снятия остаточных напряжений в сварке, предотвращения деформаций и трещин, а также улучшения вязкости. |

Ортопедический |

Пламенная правка, механическая правка (с помощью пресса) для контроля деформации сварки. |

Механическая обработка |

Выполнять финишную обработку ключевых соединительных поверхностей, отверстий — фрезерование, растачивание, сверление и т.д. |

Мы проведём неразрушающий контроль, проверку и испытания продукции:

Внешний осмотр |

Поверхностные дефекты (трещины, заусенцы, визуальный контроль (ВТ): поры, дуговые раковины и т.д.). |

Ультразвуковая дефектоскопия (UT) |

Обнаружение внутренних дефектов (непровар, непроплавление, шлаковые включения, трещины и т. д.) особенно важно для толстых листов. |

Рентгеновский контроль (RT) |

Интуитивное отображение внутренних дефектов, часто используется для важных стыковых соединений. |

Магнитно-порошковая дефектоскопия (МТ) |

Обнаружение дефектов на поверхности и в приповерхностных слоях (ферромагнитные материалы) |

Контроль проникновением (PT) |

Обнаружение дефектов поверхностных отверстий (немагнитные материалы). |

Деструктивный тест (отбор проб) |

Такие как растяжение, изгиб, удар, твердость, металлография (обычно проводятся при оценке технологий или выборочной проверке). |

Проверка размеров |

Проверьте, соответствуют ли размеры общей конструкции и ключевых деталей требованиям чертежа. |

Испытание на давление/утечку (при необходимости) |

Такие испытания, как гидравлические, пневматические и герметичности. |

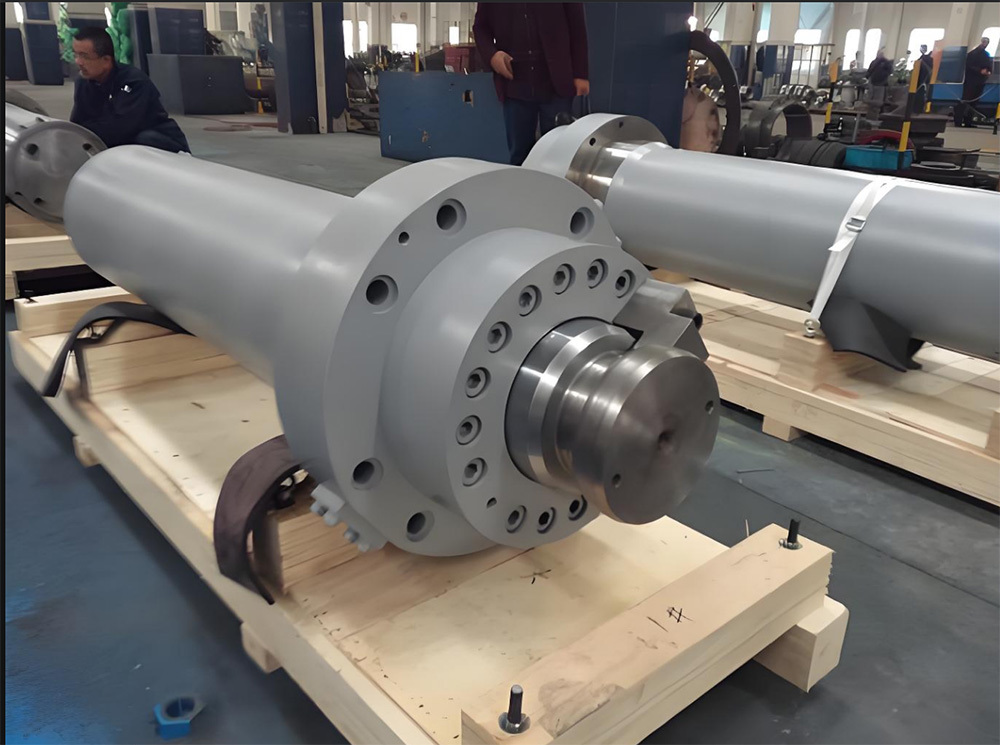

5. Диапазон спецификаций

Вместимость |

Толщина стального листа оболочки |

Рабочая подкладка толстая |

Общий диапазон веса |

Коэффициент стальной воды (собственный вес / грузоподъёмность) |

100 тонн |

40–50 мм |

150–200 мм |

60–80 тонн |

0,6–0,8 |

200 тонн |

50–60 мм |

200–250 мм |

120–150 тонн |

0,6–0,75 |

300 тонн |

60–80 мм |

250–300 мм |

200–250 тонн |

0,67–0,83 |

Обратите внимание: рабочая прокладка при эксплуатации подвергается износу и утончению; остаточный вес прокладки на 20–30% меньше, чем у новой, поэтому требуется регулярное техническое обслуживание!

Ключевые слова

Последний: Крупногабаритные клепано-сварные детали

Следующий: Большой постамент

Крупногабаритные клепано-сварные детали для сталеразливочных ковшей

Контактная информация

Категории продуктов

Связанные продукты

Связанные продукты

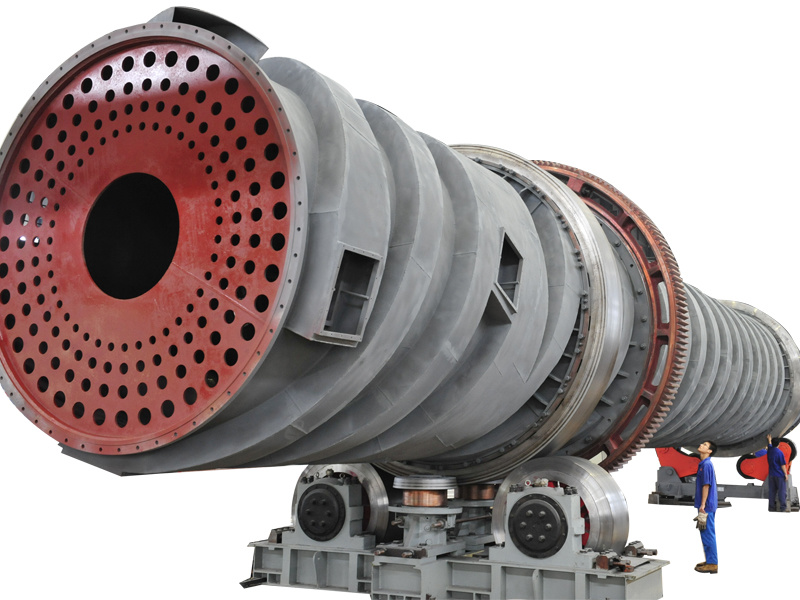

Шаровая мельница

Шаровая мельница

Мельница для стержней

(Полу)автоматическая шлифовальная машина

Подъем для горного дела

Одновитковый канатный подъемник шахты

Многоцепной фрикционный подъемник для шахт

Подъемник для бурения скважин

Комплектующее оборудование

Горное обогащение

Селективный дробитель

Центрифуга

-

Центрифужная обезвоживающая машина с лопаточным скребком серии WLL для угольной пыли

-

Горизонтальный вибрационный центрифужный обезвоживатель серии WZY с двойной массой

-

Горизонтальный вибрационный центробежный обезвоживатель серии WZL

-

Горизонтальная вибрационная центрифуга серии TWZ

-

LLS-900 центрифуга для обезвоживания ила

-

Центрифужная обезвоживающая машина для угольной пыли серии ML

-

Вертикальный центробежный обезвоживатель серии LL

Флотационная машина

Фильтр

Сортировочная машина

Горное оборудование

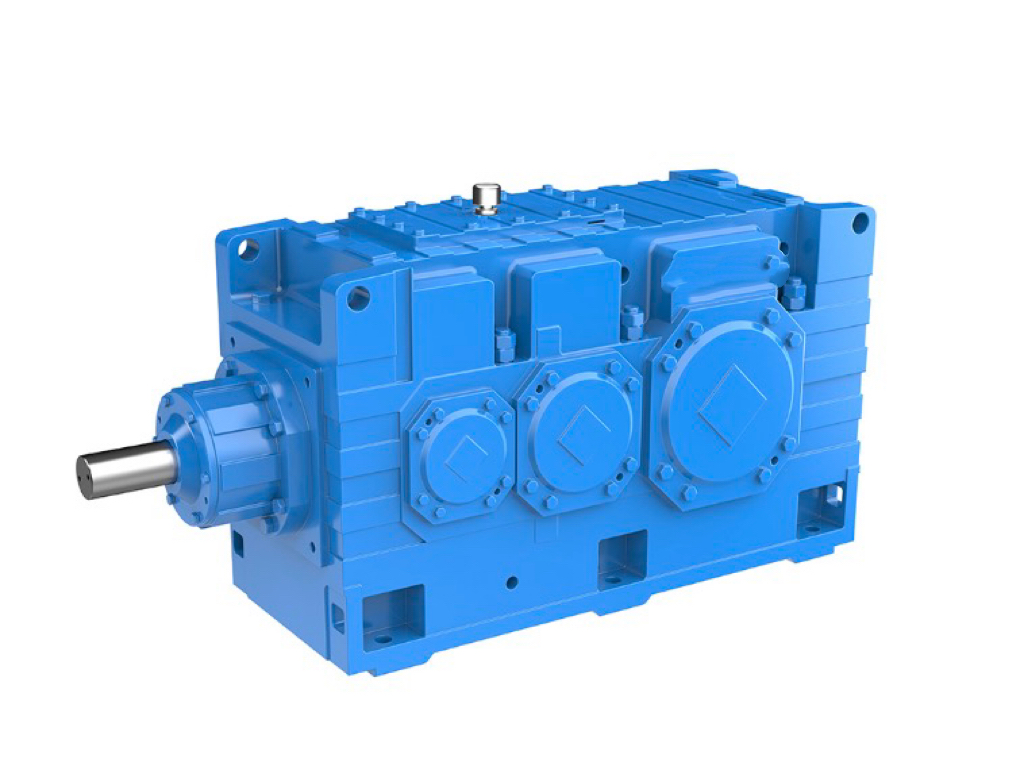

Серия редукторов

-

Вертикальная мельничная зубчатая коробка

-

Редуктор для скребкового конвейера

-

Редуктор специального назначения для отрасли

-

Коническая зубчатая редуктор

-

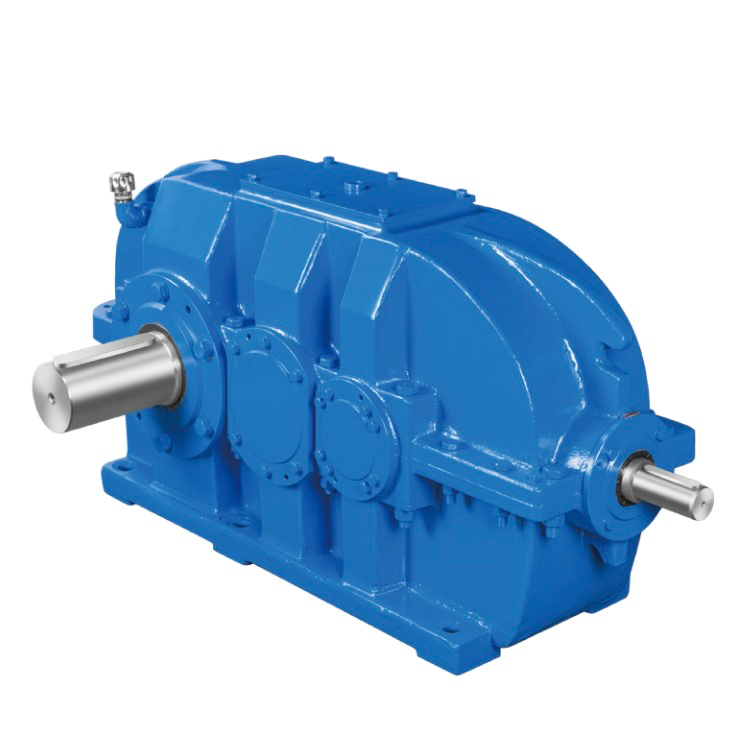

Цилиндрический зубчатый редуктор

-

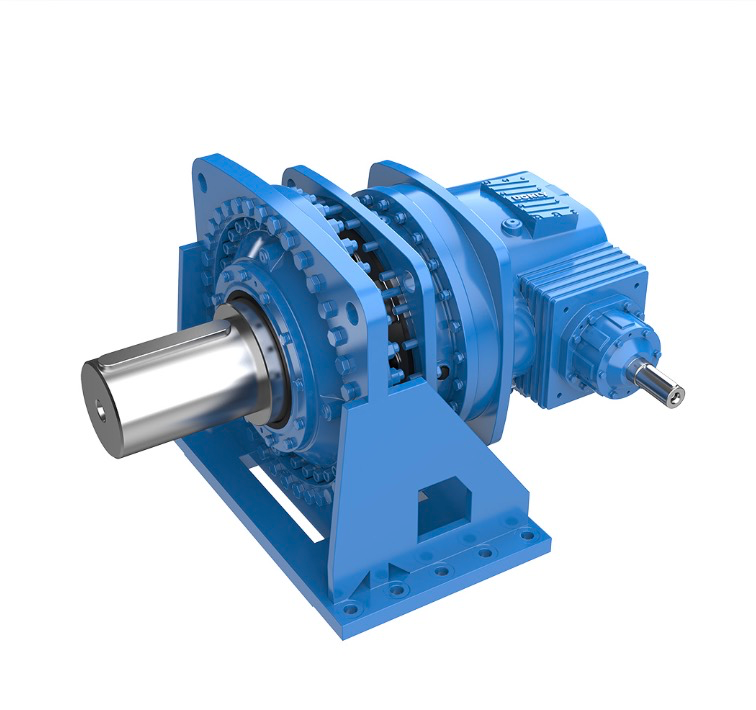

Планетарный редуктор

-

Параллельный вал редуктора

-

Серия промышленных универсальных редукторов

-

Конический редуктор с косозубой шестерней

-

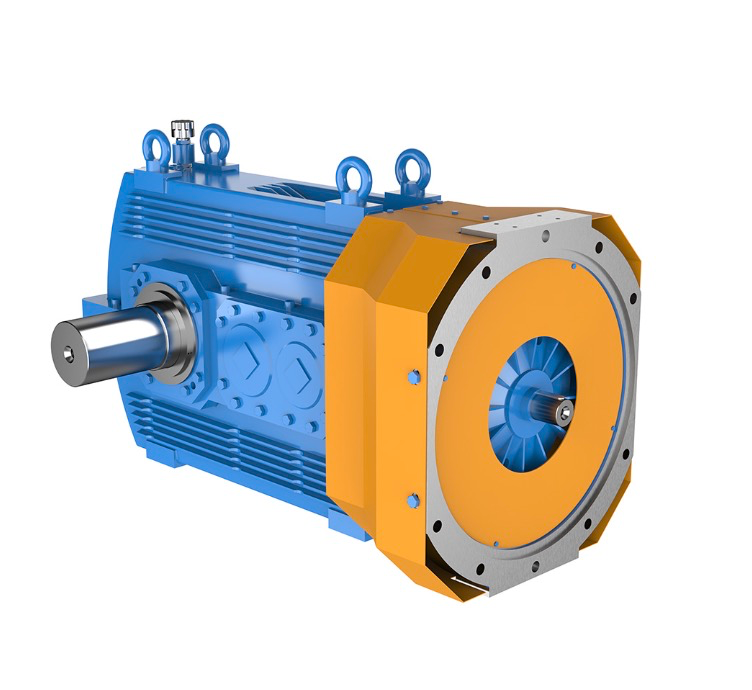

Косозубый редукторный электродвигатель

-

Планетарный редуктор

-

Цилиндрический зубчатый редуктор

Категория один

Категория два

Серия дробилок

роторная дробилка

Щековая дробилка

ударная дробилка

Конусная дробилка

Пресс для прессования шариков

Высоконапорный пресс для прессования шариков

Средне-высокое давление прессовальный станок

Вальцовый станок

вращающаяся печь

-

Цементная печь (вращающаяся печь)

-

轻灰炉(自身返碱蒸汽煅烧炉)

-

Химическая печь

-

Печь для окислительного охлаждения

-

Ротационная печь для окислительного обжига (окислительная печь)

-

Обжиговая печь для карбоната лития

-

Известковая вращающаяся печь

-

Вращающаяся печь для металлического магния

-

Ротационная печь для керамзитового гравия

-

Цементная вращающаяся печь

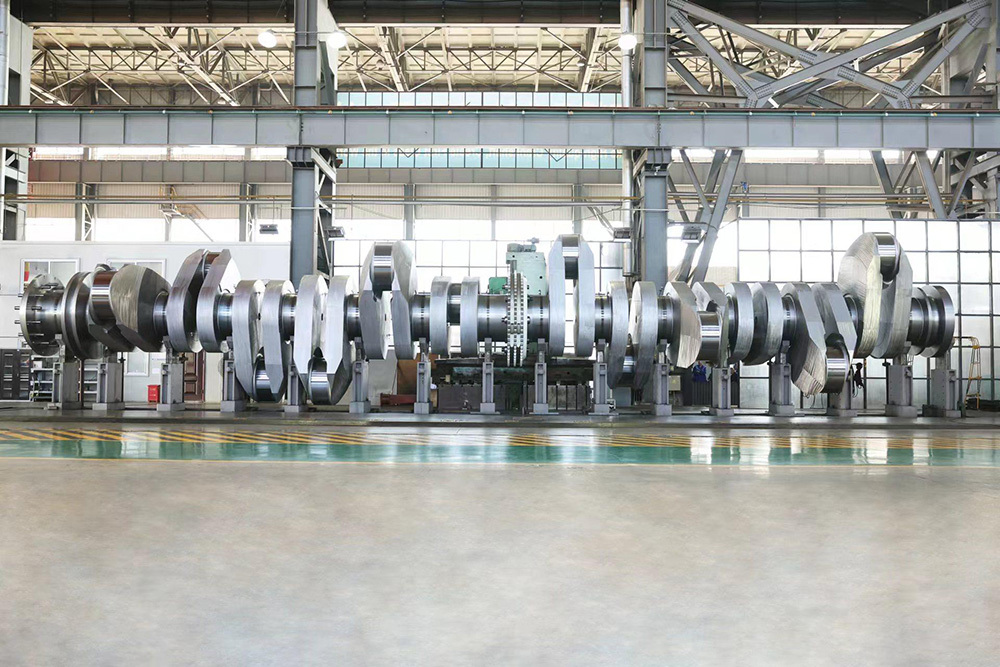

Литые и кованые изделия

Крупные литые изделия

Крупные поковки

Трансмиссионные комплектующие

коленчатый вал

Зубчатая муфта

шестерня

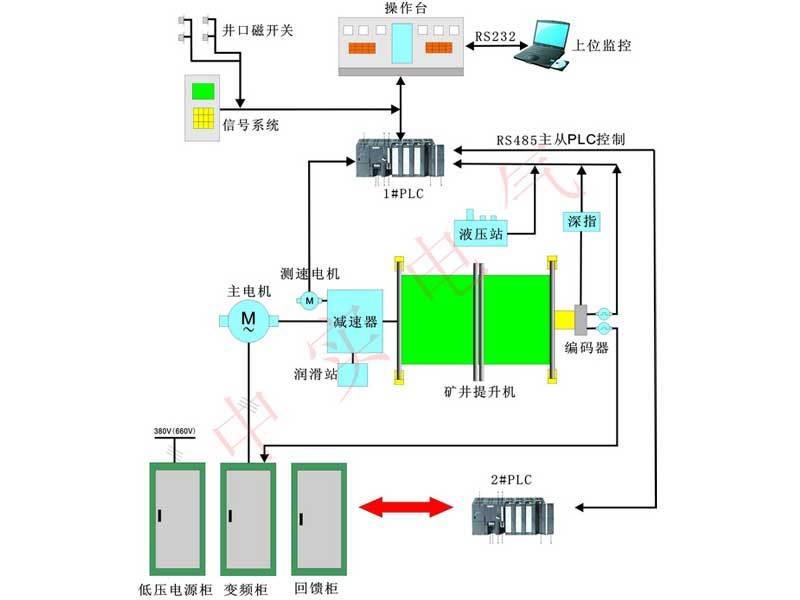

Электронная гидравлическая система

Автоматическое управление

-

Система дистанционной экспертной диагностики GPRS

-

Металлургическое электроуправлениеоборудованием

-

Автоматизированная система управления обогащением и промывкой угля

-

Локальная модернизация системы

-

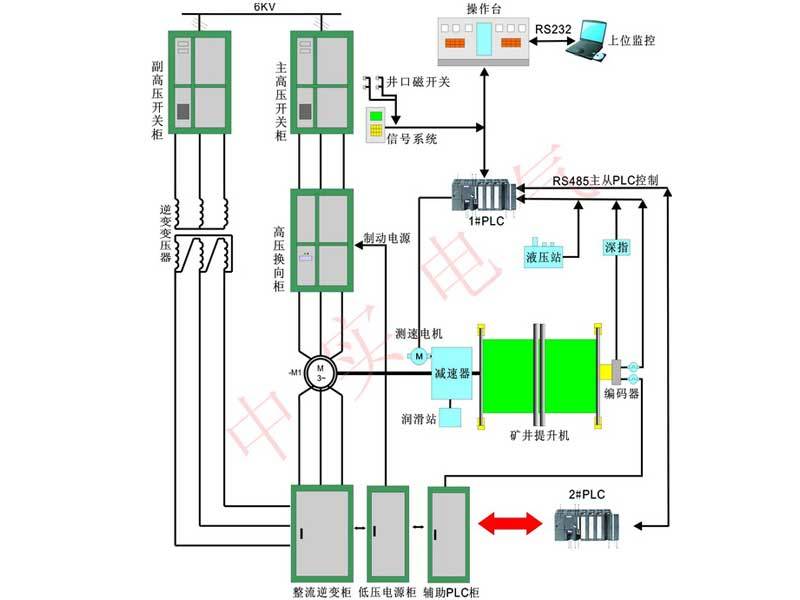

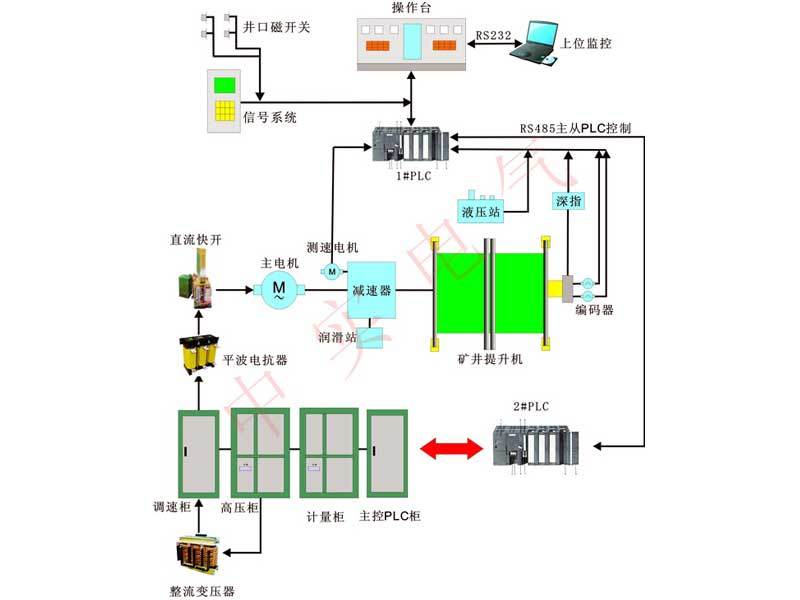

Система с двойным подводом частоты и частотно-регулируемым электроприводом

-

Полностью цифровая система управления постоянным током

-

Полностью цифровая низковольтная частотно-регулируемая обратная связь

-

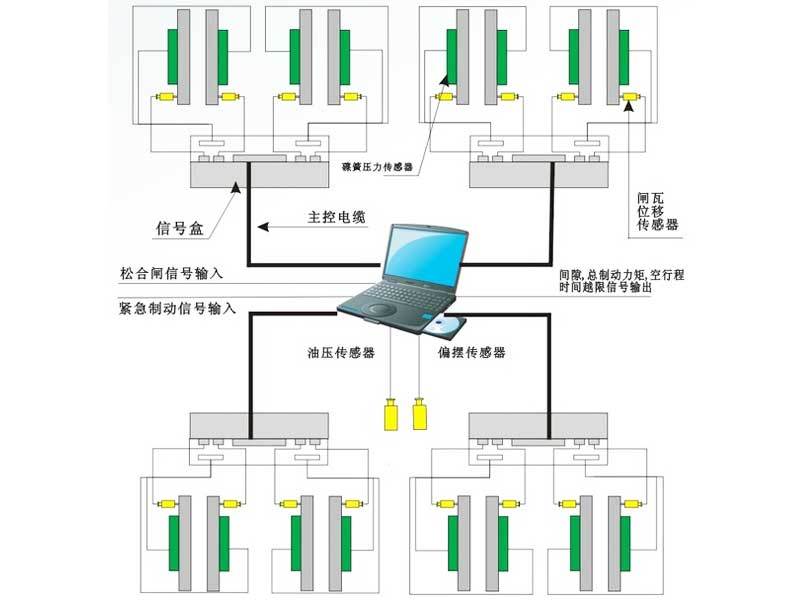

Система онлайн-контроля тормозных дисков

-

Система управления вращающейся печью

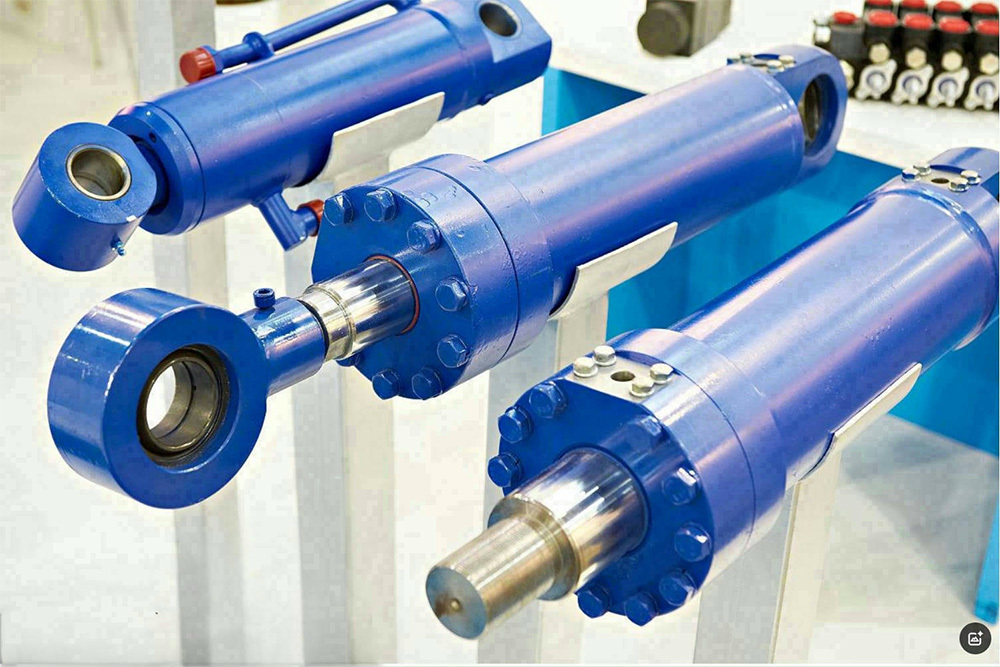

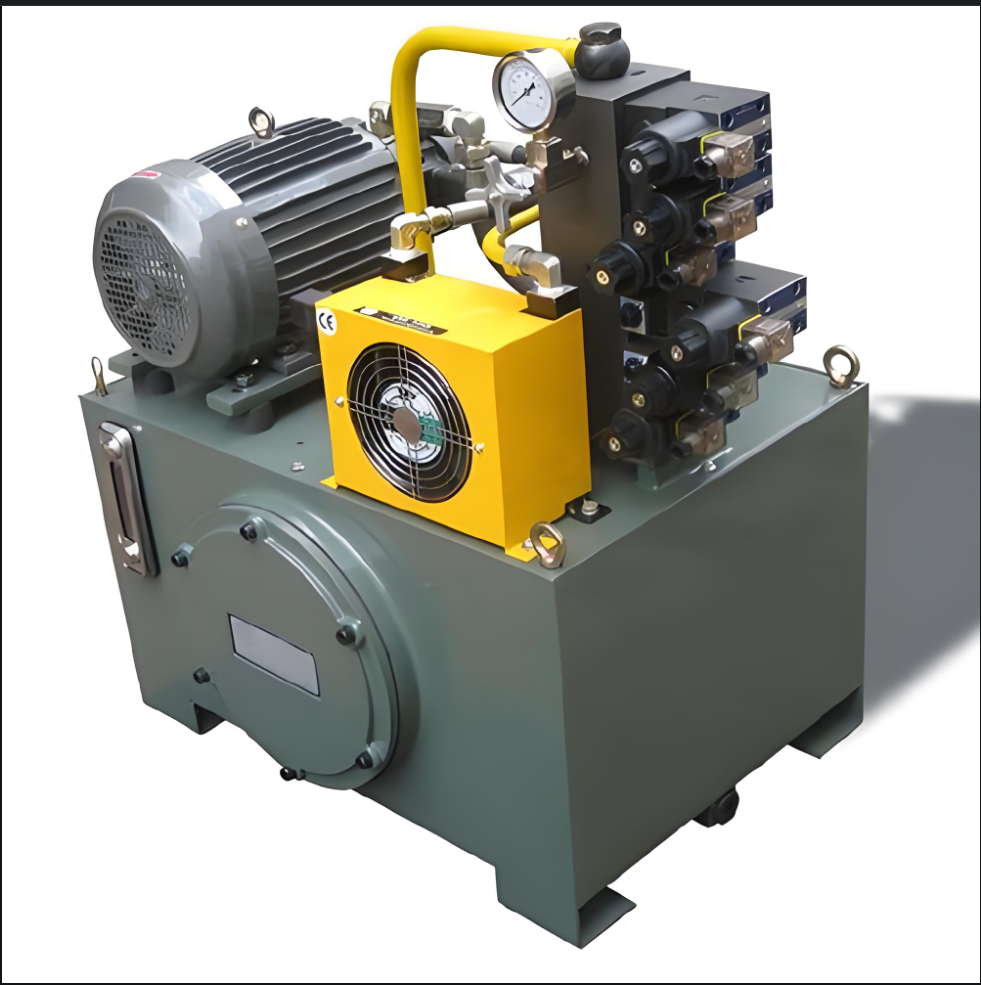

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидравлическая система

-

Гидростанция

-

Сервоприводная гидравлическая система с частотным управлением

-

Взрывозащищённая гидравлическая станция второго уровня с тормозом E119A/E119S, E118A/E118S

-

Устройство электрогидравлического торможения с постоянным замедлением

-

Гидравлическая станция с встроенным управлением вторичного торможения TE160/TE161/TE162/TE163

Гидравлический цилиндр

Другие аксессуары

Крупные сварные детали

-

Крупногабаритные клепано-сварные детали для печей

-

Крупногабаритные клепано-сварные детали для печей

-

Крупногабаритные клепано-сварные детали

-

Крупногабаритные клепано-сварные детали

-

Крупногабаритные клепано-сварные детали

-

Крупногабаритные клепано-сварные детали для сталеразливочных ковшей

-

Большой постамент

-

Крупногабаритные клепано-сварные детали

-

Барабан шаровой мельницы

Износостойкая продукция

-

Щековая дробилка, щековая плита

-

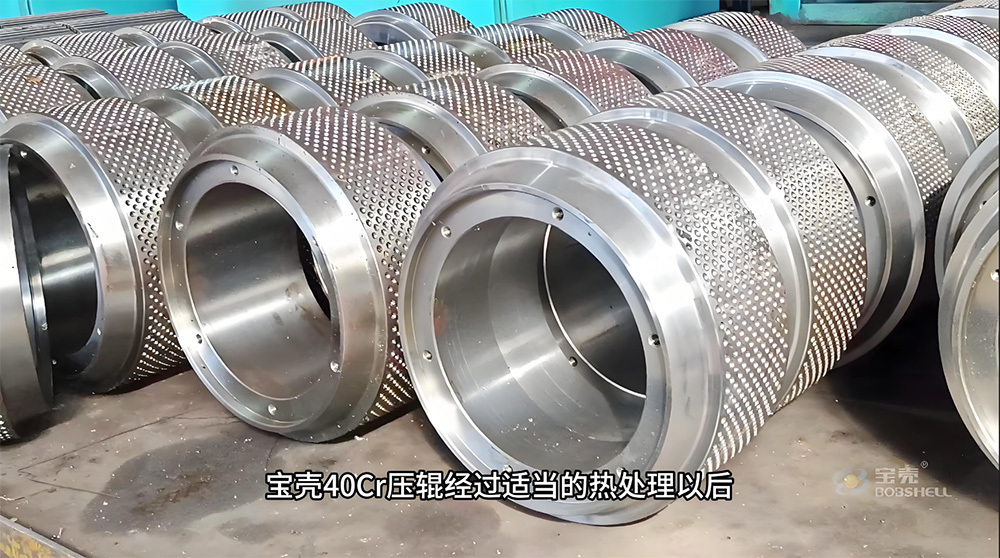

Новая износостойкая наплавочная технология для высоконапорных роликов

-

Автобусные сплавленные вкладыши

-

Комплектующие плиты для крупной шаровой мельницы ZGMN13CR2

-

Среднехромистая легированная вкладышевая плита

-

Линейка изделий из высокомарганцовистой стали

-

Высоколегированное чугунное литье

-

Низкоуглеродистая мартенситная стальная щёчная плита

-

Корпусная футеровка для больших самоизмельчающих мельниц

Инженерный пластик

-

Модифицированные полиэтиленовые шкивы и вкладыши направляющих шкивов для подъёмной машины

-

Нейлоновые изделия

-

Полиуретановые изделия

-

Многоканатная подъёмная машина, фенольные прессованные и стационарные блоки

-

Импорт из Германии — фрикционная накладка LUWIPLAST GELB848

-

Пластиковая вкладыша для однотросовой шахтной подъёмной машины

-

Новые экологически чистые безасбестовые тормозные колодки WSM-3 (для подъёмных механизмов)

-

KP-09 Надмолекулярный вкладыш для канатной шкивы

-

GDM326 импортные материалы высокой производительности, фрикционные накладки

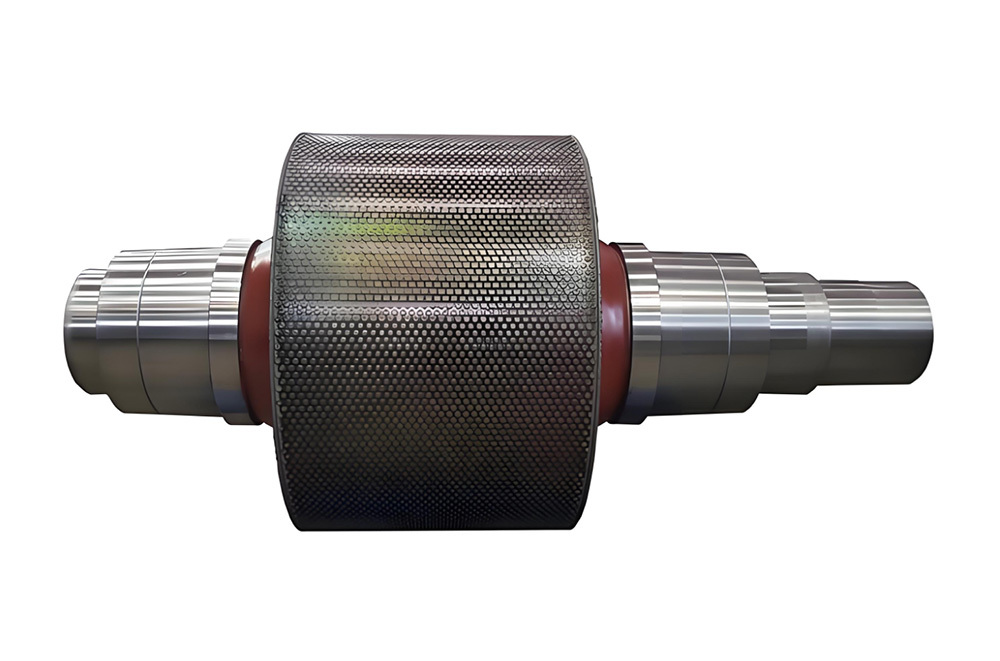

Вал прижимного ролика

Крановая шкива

Контакты Нас

No.99 Hengshan Road, район Цзяньси, город Лоян, провинция Хэнань